服務熱線

0769-28680919

153-2293-3971

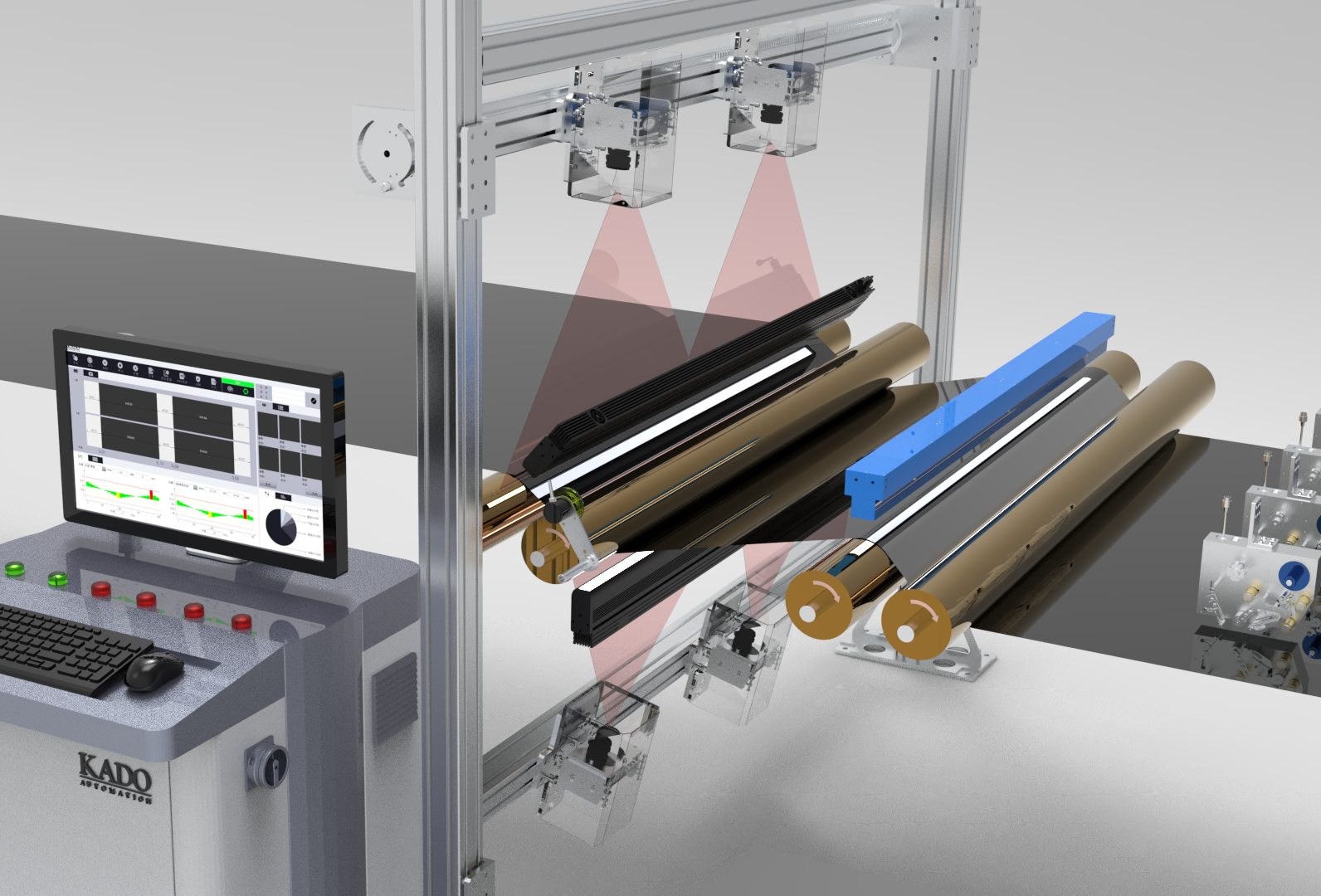

CCD(Charge-Coupled Device)機器視覺系統是現代工業自動化的核心技術之一,廣泛應用于產品質量檢測、尺寸測量、定位引導等領域。以下是對其圖像處理與自動化檢測流程的深度解析:

一、CCD機器視覺系統組成

硬件部分

CCD/CMOS傳感器:核心成像元件,將光信號轉換為電信號(CCD噪聲低,CMOS成本低)。

光學鏡頭:決定視野(FOV)、景深(DOF)和分辨率(如遠心鏡頭減少透視誤差)。

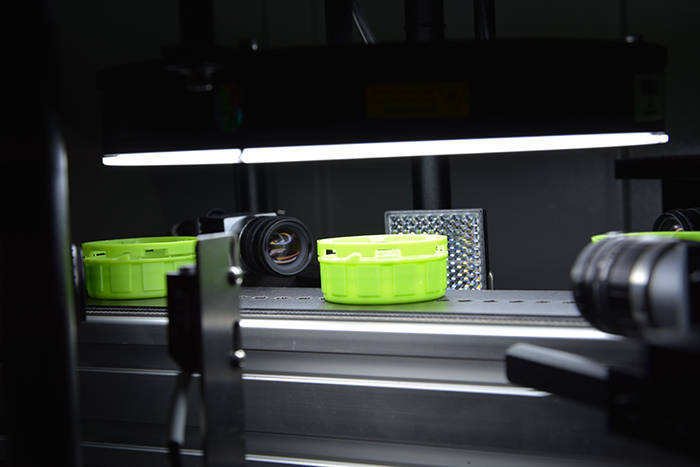

光源系統:主動照明(如環形光、背光、同軸光)增強對比度,減少環境光干擾。

圖像采集卡(可選):高速傳輸圖像數據至處理器。

工控機/嵌入式處理器:運行算法并輸出控制信號。

軟件部分

圖像處理庫:如OpenCV、Halcon。

算法模塊:預處理、特征提取、分類/匹配等。

通信接口:與PLC、機器人等設備交互。

二、圖像處理關鍵技術

圖像預處理

去噪:高斯濾波、中值濾波消除噪聲。

增強:直方圖均衡化、校正改善對比度。

二值化:全局/自適應閾值分割(如Otsu算法)。

特征提取

邊緣檢測:Canny、Sobel算子定位物體輪廓。

幾何特征:霍夫變換檢測直線/圓,Blob分析提取區域屬性(面積、重心)。

紋理分析:LBP、Gabor濾波器識別表面缺陷。

高級算法

模板匹配:NCC(歸一化互相關)或基于特征的匹配(SIFT/SURF)。

深度學習:CNN分類缺陷(如ResNet、YOLO用于復雜場景)。

3D視覺:結構光或雙目視覺測量高度信息。

三、自動化檢測流程

圖像采集

觸發模式:硬件觸發(如光電傳感器同步)或軟件觸發。

多幀平均:減少隨機噪聲影響。

實時處理

定位:通過坐標系標定(像素→物理單位)實現亞像素精度。

缺陷檢測:設定容差閾值(如尺寸±0.1mm)或AI模型評分。

決策與反饋

NG/OK分類:輸出結果至PLC或執行機構(如機械臂剔除不良品)。

數據追溯:保存圖像和檢測日志供SPC分析。

四、典型應用場景

電子行業:PCB焊點檢測、元件缺件識別。

汽車制造:齒輪尺寸測量、車身劃痕檢測。

醫藥包裝:藥片計數、標簽印刷質量檢查。

食品加工:異物檢測、包裝完整性驗證。

五、挑戰與優化方向

精度提升:亞像素算法、光學系統校準。

速度優化:GPU加速(如CUDA)、算法輕量化(剪枝/量化)。

復雜環境:抗反光處理(偏振光)、動態目標追蹤。

系統集成:與機器人、MES系統協同(工業4.0)。

六、未來趨勢

AI融合:少樣本學習(Few-shot Learning)解決數據稀缺問題。

高光譜成像:物質成分分析(如農產品分選)。

邊緣計算:嵌入式視覺實現實時處理。

通過合理設計硬件選型與算法流程,CCD機器視覺系統可實現微米級精度、每分鐘數千次的檢測效率,成為智能制造的核心“眼睛”。

CCD機器視覺系統:圖像處理與自動化檢測的深度解析

2025-08-03

CCD機器視覺系統:圖像處理與自動化檢測的深度解析

2025-08-03

CCD(Charge-Coupled Device)機器視覺系統是現代工業自動化的核心技術之一,廣泛應用于產品質量檢測、尺寸測量、定位引導等領域。以下是對其圖像處理與自動化檢測流程的深度解析:

康耐德智能變壓器視覺定位抓取系統

2025-08-03

康耐德智能變壓器視覺定位抓取系統

2025-08-03

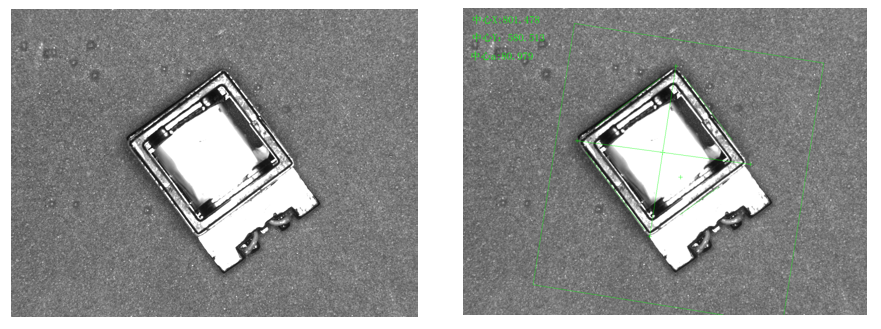

康耐德智能變壓器視覺定位抓取系統是一個高度專業化的工業自動化解決方案,專門針對變壓器制造、裝配或檢測過程中的關鍵環節。它結合了機器視覺、精密機械手控制、人工智能(AI)算法等技術,實現對變壓器(尤其是線圈、鐵芯、殼體等部件)的高精度定位、識別,提供定位數據到機械手實現自動化抓取/搬運/放置。

金手指臟污、刮傷機器視覺質檢

2025-08-03

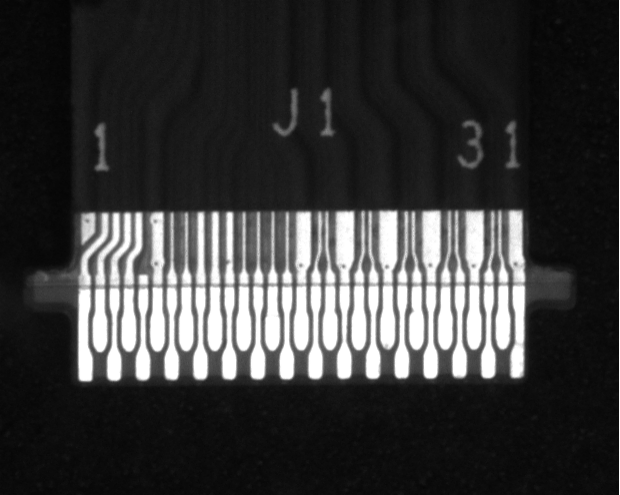

金手指臟污、刮傷機器視覺質檢

2025-08-03

手指(如內存條、SD卡、U盤等存儲設備的導電接點)的表面質量直接影響產品性能和壽命,其刮傷、臟污等缺陷的精準檢測是半導體及電子制造業的關鍵挑戰。以下結合光學檢測原理、系統方案及行業實踐,為您梳理機器視覺在此領域的全流程解決方案:

CCD機器視覺系統與其他視覺技術的優劣勢比較

2025-07-27

CCD機器視覺系統與其他視覺技術的優劣勢比較

2025-07-27

CCD機器視覺系統?與其他常見視覺技術(如CMOS、3D視覺、深度學習、結構光、TOF等)在工業檢測上的優劣勢

官方公眾號

官方公眾號 官方抖音號

官方抖音號Copyright ? 2022 東莞康耐德智能控制有限公司版權所有.機器視覺系統 粵ICP備2022020204號-1 聯系我們 | 網站地圖