服務熱線

0769-28680919

153-2293-3971

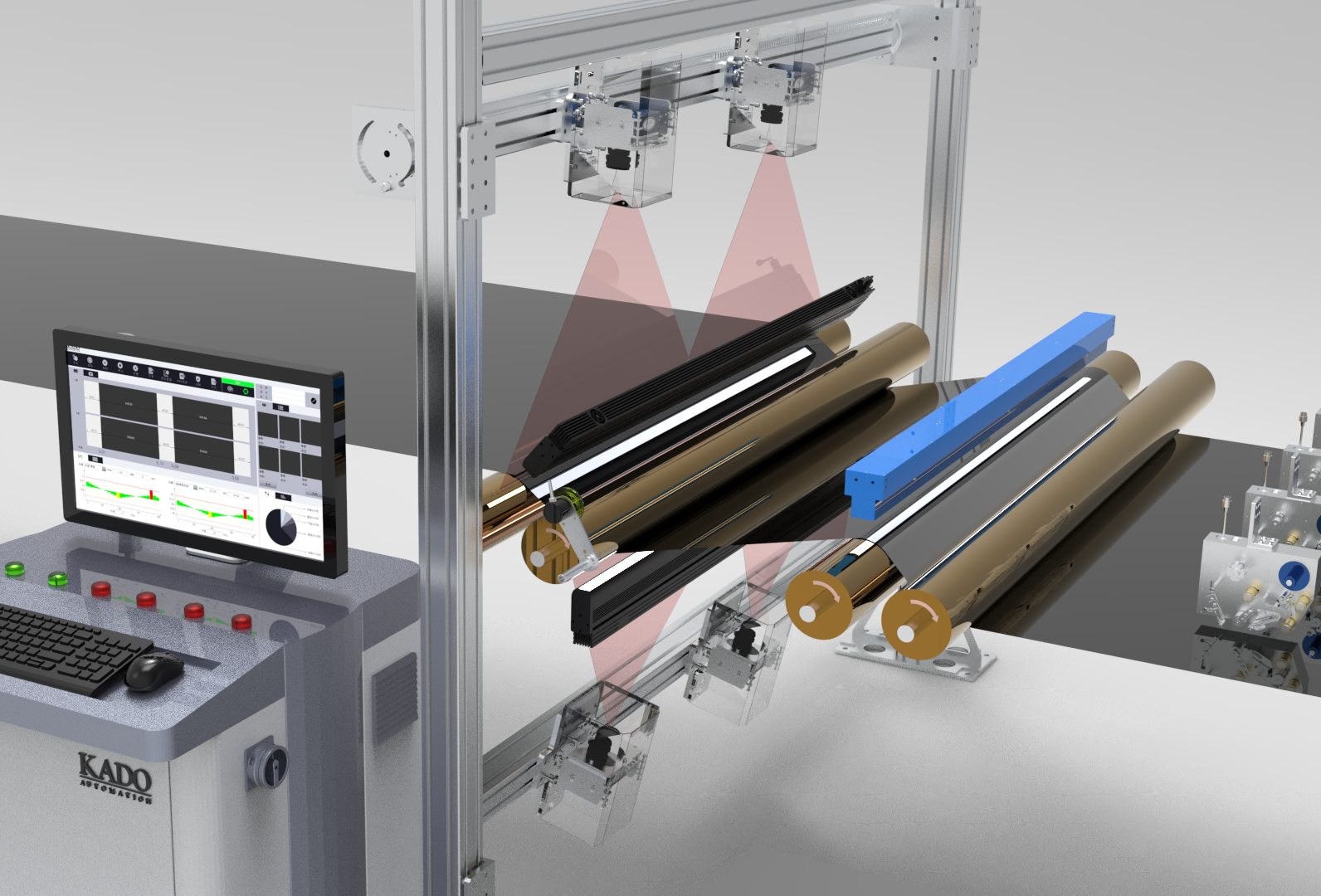

康耐德智能變壓器視覺定位抓取系統是一個高度專業化的工業自動化解決方案,專門針對變壓器制造、裝配或檢測過程中的關鍵環節。它結合了機器視覺、精密機械手控制、人工智能(AI)算法等技術,實現對變壓器(尤其是線圈、鐵芯、殼體等部件)的高精度定位、識別,提供定位數據到機械手實現自動化抓取/搬運/放置。

以下是該系統的核心要素和特點:

核心目標:

自動化: 替代人工進行繁重、重復或精密的變壓器部件抓取、搬運、裝配工作。

精準定位: 克服變壓器部件(尤其是線圈)形狀復雜、易變形、表面特性(如反光、油污)帶來的定位困難,實現亞毫米級甚至更高的定位精度。

柔性生產: 適應不同型號、尺寸的變壓器,快速切換生產任務。

質量保障: 通過精確抓取和放置,減少人為失誤,保證裝配精度;可集成視覺檢測環節(如線圈缺陷檢測、引腳位置檢測)。

提高效率: 顯著提升生產節拍,降低人工成本和勞動強度。

核心組成部分:

工業相機系統:

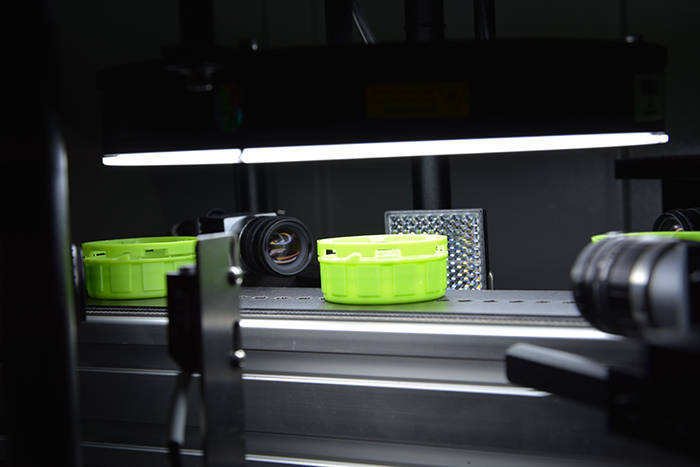

類型: 通常采用高分辨率工業相機(面陣或線陣),可能結合2D、3D(如結構光、激光三角測量、雙目視覺)技術。3D視覺對復雜曲面、深度信息(如線圈高度、引腳凸起)的獲取至關重要。

光源: 定制化的照明方案(如環形光、同軸光、條形光、背光),確保在各種表面(亮面、啞光、有油污)和環境下都能獲得清晰、高對比度的圖像,抑制反光干擾。

圖像處理與視覺定位軟件:

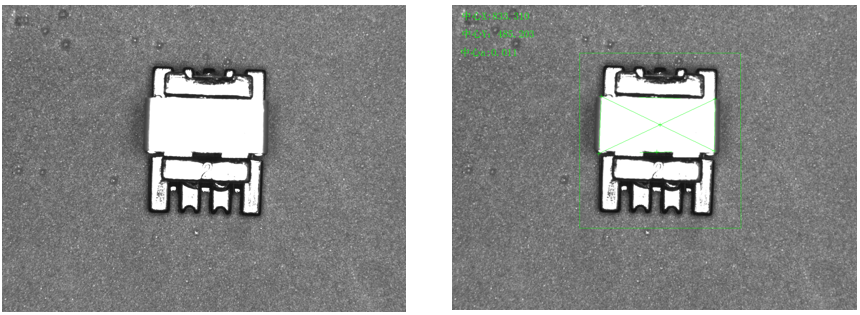

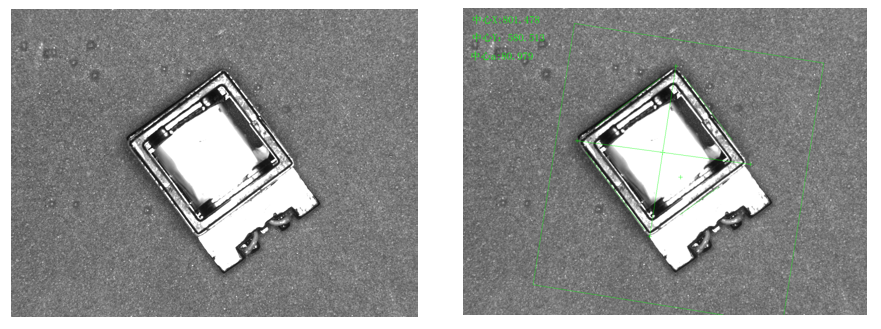

核心算法: 強大的圖像處理算法(濾波、邊緣檢測、特征提取)和模式識別算法(模板匹配、特征匹配、深度學習目標檢測/分割)。

定位引擎: 能夠根據圖像特征,精確計算出目標物體(如變壓器線圈、鐵芯片、引腳、殼體定位孔)在空間中的位置 (X, Y, Z) 和姿態 (Rx, Ry, Rz)。

深度學習/AI: 越來越多地應用深度學習模型(如CNN)來處理復雜背景、遮擋、變形或表面紋理變化大的情況,提高定位的魯棒性和精度。

機器人系統(機械手):

類型: 通常選用高精度、高穩定性的工業機器人(如六軸關節臂機器人、SCARA機器人),負載能力需匹配變壓器部件的重量。

末端執行器: 定制設計的夾具(如氣動夾爪、電磁吸盤、真空吸盤、自適應夾具),確保能安全、無損、可靠地抓取各種形狀和材質的變壓器部件(易碎的線圈、沉重的鐵芯、光滑的殼體)。

控制系統:

集成: 作為系統大腦,集成視覺系統、機器人控制器、PLC(可編程邏輯控制器)或上位機。

通信: 實現各組件間的高速、穩定通信(如EtherCAT, EtherNet/IP, Profinet)。

路徑規劃: 根據視覺定位結果,實時計算機械手的最優抓取路徑和放置路徑,避免碰撞。

用戶界面(HMI):

提供圖形化操作界面,用于系統監控、參數設置(如視覺參數、機器人路徑)、程序選擇、報警處理、生產數據統計等。

工作流程(典型):

上料/待抓取: 變壓器部件(如線圈)通過傳送帶、料盤或其他方式到達指定工位,位置可能有一定隨機性(需定位)。

圖像采集: 工業相機(可能安裝在固定支架或機器人上)在合適的光照條件下拍攝目標區域的圖像。

圖像處理與定位:

視覺軟件分析圖像,識別目標物體(如線圈)。

提取關鍵特征(如邊緣、角點、孔位、特定標記點)。

計算目標物體相對于機器人基坐標系或相機坐標系的精確3D位置和姿態。

坐標轉換與路徑規劃: 將視覺系統計算出的目標位置姿態,通過手眼標定關系,轉換到機器人基坐標系下。控制系統據此計算機械手末端執行器需要到達的精確抓取位姿,并規劃無碰撞運動路徑。

機器人抓取: 機械手沿規劃路徑移動到目標位置,末端執行器(夾具)執行抓取動作(夾緊、吸取等)。

搬運與放置: 機械手將抓取到的部件搬運到指定位置(如下一道工序的工裝、檢測臺、裝配位置),并精確放置到位。放置過程可能也涉及視覺引導(二次定位)。

復位/循環: 機械手復位,等待下一個抓取指令,循環進行。

技術亮點與挑戰:

高精度要求: 變壓器裝配對線圈、鐵芯等的定位精度要求極高(常需達到0.1mm甚至更高),視覺系統和機器人需協同達到此精度。

復雜目標處理: 線圈表面銅線紋理、絕緣材料、可能的油漬;鐵芯片疊層邊緣;殼體孔位等,都給穩定可靠的視覺識別帶來挑戰。

抗干擾能力: 需克服車間環境光變化、電磁干擾(變壓器本身可能產生)、工件表面反光、油污、粉塵等影響。

柔性化: 系統需能快速適應不同型號變壓器部件,視覺程序和機器人程序切換要便捷。

實時性: 整個定位-計算-抓取過程需在極短時間內完成(通常幾百毫秒到幾秒),以滿足生產節拍。

可靠性與穩定性: 工業現場要求系統7x24小時穩定運行,故障率低,維護方便。

應用價值:

顯著提升生產效率與產能。

大幅提高產品裝配精度和一致性,提升產品質量。

降低人工成本,減少因疲勞、疏忽造成的錯誤和工傷風險。

實現生產過程的數字化、智能化,為MES系統提供數據支持。

增強生產線的柔性,適應多品種、小批量生產模式。

總結:

康耐德智能變壓器視覺定位抓取系統是現代智能制造在電力設備行業的典型應用。它通過先進的機器視覺技術克服了變壓器部件定位的難題,引導高精度機器人實現自動化抓取、搬運和精確放置,是提升變壓器生產自動化水平、保證產品質量、降低成本、實現智能制造轉型的關鍵裝備,賦予生產線智能化處理復雜非標工件的能力。

如果您有具體的應用場景(如具體抓取哪種變壓器部件、精度要求、節拍要求等),我可以提供更深入的分析或探討其實現的細節。

CCD機器視覺系統:圖像處理與自動化檢測的深度解析

2025-08-03

CCD機器視覺系統:圖像處理與自動化檢測的深度解析

2025-08-03

CCD(Charge-Coupled Device)機器視覺系統是現代工業自動化的核心技術之一,廣泛應用于產品質量檢測、尺寸測量、定位引導等領域。以下是對其圖像處理與自動化檢測流程的深度解析:

康耐德智能變壓器視覺定位抓取系統

2025-08-03

康耐德智能變壓器視覺定位抓取系統

2025-08-03

康耐德智能變壓器視覺定位抓取系統是一個高度專業化的工業自動化解決方案,專門針對變壓器制造、裝配或檢測過程中的關鍵環節。它結合了機器視覺、精密機械手控制、人工智能(AI)算法等技術,實現對變壓器(尤其是線圈、鐵芯、殼體等部件)的高精度定位、識別,提供定位數據到機械手實現自動化抓取/搬運/放置。

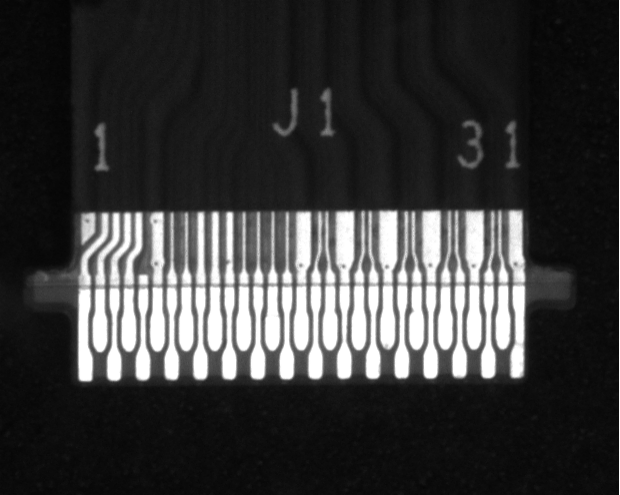

金手指臟污、刮傷機器視覺質檢

2025-08-03

金手指臟污、刮傷機器視覺質檢

2025-08-03

手指(如內存條、SD卡、U盤等存儲設備的導電接點)的表面質量直接影響產品性能和壽命,其刮傷、臟污等缺陷的精準檢測是半導體及電子制造業的關鍵挑戰。以下結合光學檢測原理、系統方案及行業實踐,為您梳理機器視覺在此領域的全流程解決方案:

CCD機器視覺系統與其他視覺技術的優劣勢比較

2025-07-27

CCD機器視覺系統與其他視覺技術的優劣勢比較

2025-07-27

CCD機器視覺系統?與其他常見視覺技術(如CMOS、3D視覺、深度學習、結構光、TOF等)在工業檢測上的優劣勢

官方公眾號

官方公眾號 官方抖音號

官方抖音號Copyright ? 2022 東莞康耐德智能控制有限公司版權所有.機器視覺系統 粵ICP備2022020204號-1 聯系我們 | 網站地圖