服務熱線

0769-28680919

153-2293-3971

在現代化生產線中,點膠工藝是許多產品制造過程中的重要環節。點膠的高度和寬度直接影響到產品的質量和性能。傳統的測量方法往往效率低下、精度不高,而機器視覺系統的引入,為點膠高度和寬度的測量帶來了革命性的變革。本文將探討機器視覺如何對點膠高度及寬度進行精準測量,以及這一技術如何助力提升生產質量。

一、機器視覺系統的核心原理

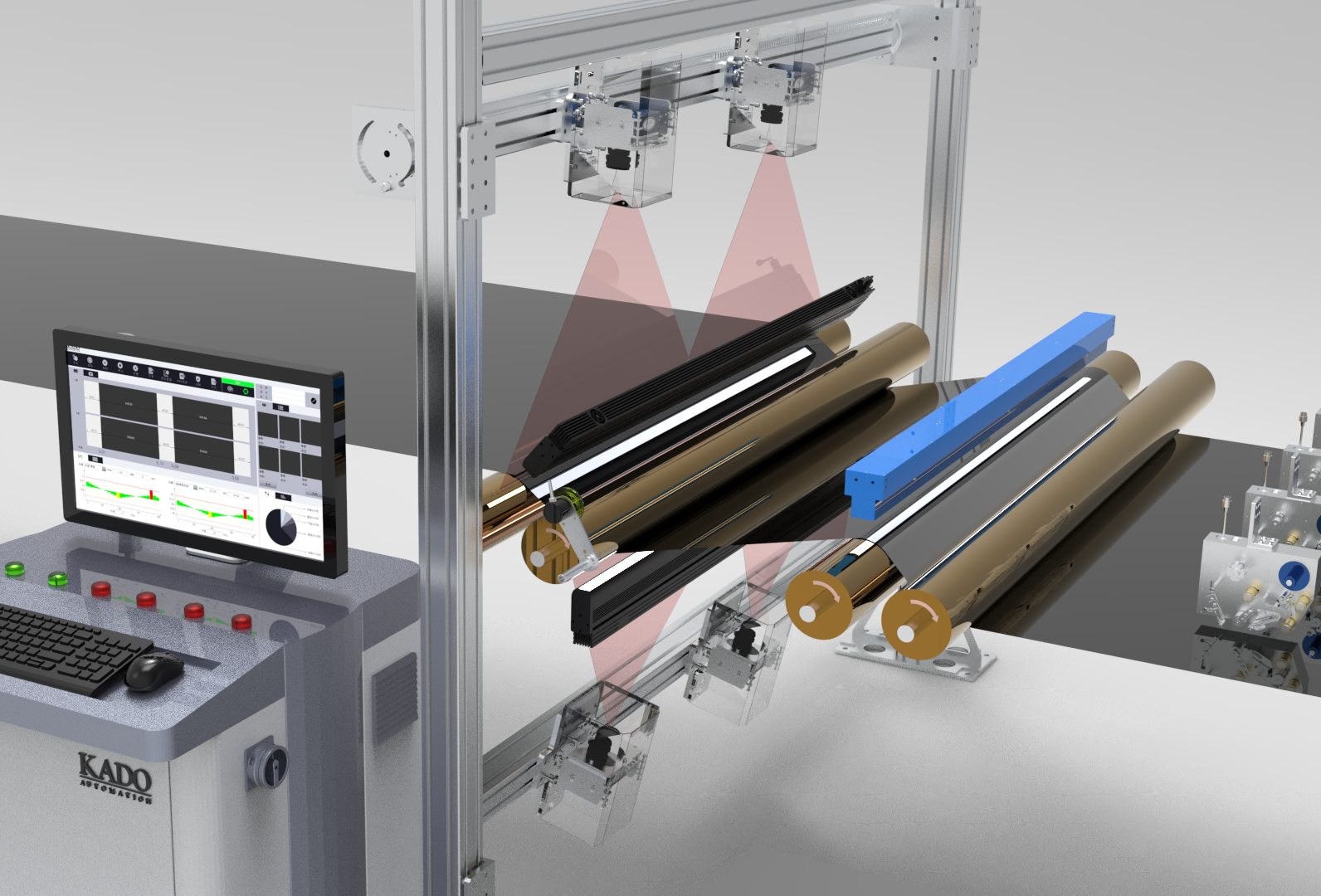

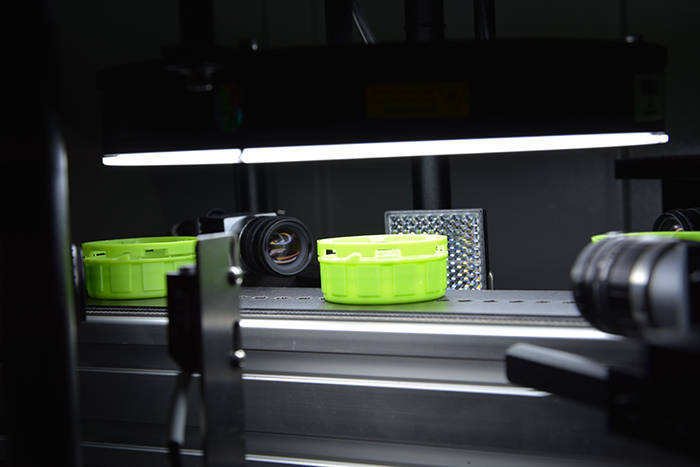

機器視覺系統基于圖像處理和計算機視覺算法,通過高分辨率攝像頭捕捉目標對象的圖像,然后利用圖像處理軟件對圖像進行預處理、特征提取和測量等操作。通過精確的算法和先進的軟件工具,機器視覺系統能夠實現對點膠高度和寬度的自動化、高精度測量。

二、點膠高度與寬度的測量流程

圖像采集:首先,通過高分辨率攝像頭捕捉點膠后的產品圖像。確保圖像清晰、細節豐富,以便后續處理和分析。

圖像預處理:對采集到的圖像進行去噪、增強等預處理操作,以提高圖像質量和對比度,使點膠輪廓更加清晰可辨。

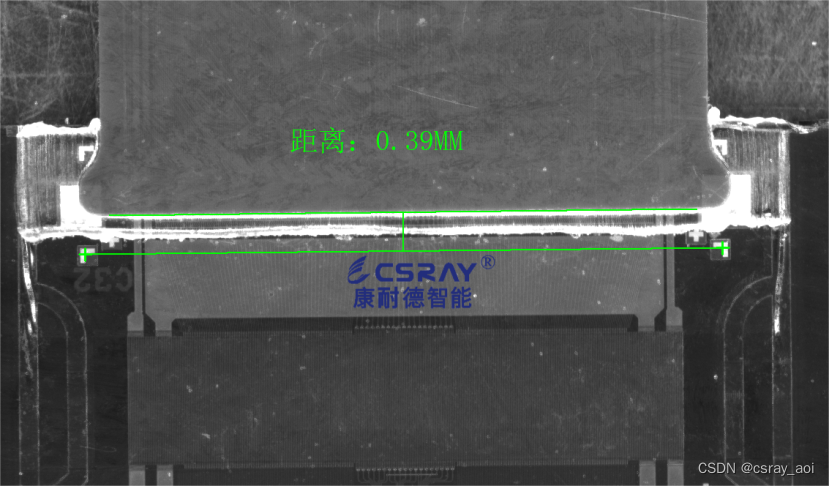

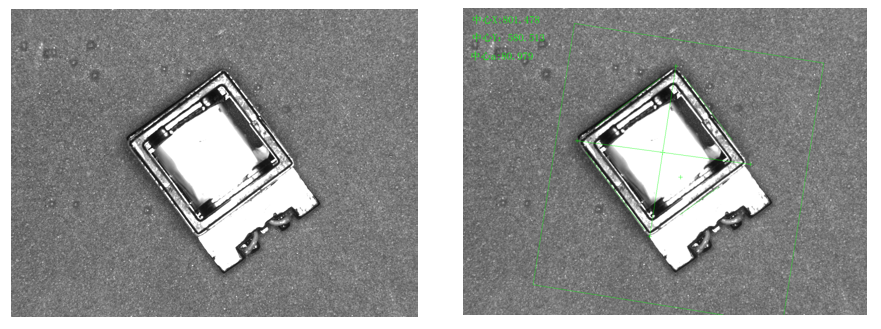

邊緣檢測:利用圖像處理算法,如Canny邊緣檢測算法,準確識別點膠輪廓的邊緣。這是測量高度和寬度的關鍵步驟。

高度與寬度測量:基于邊緣檢測的結果,通過計算點膠輪廓的像素距離,結合攝像頭的標定參數,將像素值轉換為實際的高度和寬度尺寸。

數據分析與輸出:將測量結果以數值或圖形化的形式展示,方便生產人員查看和分析。同時,機器視覺系統還可以將測量數據保存下來,用于后續的質量追溯和改進。

康耐德智能控制專注于工業機器視覺系統的研發和技術服務,在顯示模組點膠質量檢測(包括硅酮膠、面膠、線膠、銀膠、側面封膠等)方面有很深的積累,開發出了相對成熟的點膠AOI系統,可以實現3d點膠高度、寬度測量、氣泡、溢膠、缺膠等點膠缺陷檢測及點膠視覺引導。與設備廠商合作,康耐德點膠AOI系統已大量應用在各大面板企業生產線,為企業贏得了效益。

總之,機器視覺系統為點膠高度和寬度的測量帶來了革命性的變革。通過自動化、高精度的測量手段,我們能夠更加有效地保障產品質量和生產效率。隨著技術的不斷進步和應用范圍的擴大,機器視覺將在未來發揮更加重要的作用,助力企業實現更高水平的質量管理和生產優化。

CCD機器視覺系統:圖像處理與自動化檢測的深度解析

2025-08-03

CCD機器視覺系統:圖像處理與自動化檢測的深度解析

2025-08-03

CCD(Charge-Coupled Device)機器視覺系統是現代工業自動化的核心技術之一,廣泛應用于產品質量檢測、尺寸測量、定位引導等領域。以下是對其圖像處理與自動化檢測流程的深度解析:

康耐德智能變壓器視覺定位抓取系統

2025-08-03

康耐德智能變壓器視覺定位抓取系統

2025-08-03

康耐德智能變壓器視覺定位抓取系統是一個高度專業化的工業自動化解決方案,專門針對變壓器制造、裝配或檢測過程中的關鍵環節。它結合了機器視覺、精密機械手控制、人工智能(AI)算法等技術,實現對變壓器(尤其是線圈、鐵芯、殼體等部件)的高精度定位、識別,提供定位數據到機械手實現自動化抓取/搬運/放置。

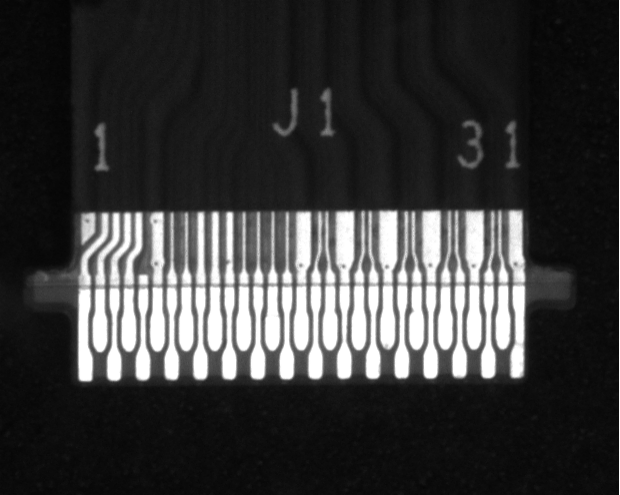

金手指臟污、刮傷機器視覺質檢

2025-08-03

金手指臟污、刮傷機器視覺質檢

2025-08-03

手指(如內存條、SD卡、U盤等存儲設備的導電接點)的表面質量直接影響產品性能和壽命,其刮傷、臟污等缺陷的精準檢測是半導體及電子制造業的關鍵挑戰。以下結合光學檢測原理、系統方案及行業實踐,為您梳理機器視覺在此領域的全流程解決方案:

CCD機器視覺系統與其他視覺技術的優劣勢比較

2025-07-27

CCD機器視覺系統與其他視覺技術的優劣勢比較

2025-07-27

CCD機器視覺系統?與其他常見視覺技術(如CMOS、3D視覺、深度學習、結構光、TOF等)在工業檢測上的優劣勢

官方公眾號

官方公眾號 官方抖音號

官方抖音號Copyright ? 2022 東莞康耐德智能控制有限公司版權所有.機器視覺系統 粵ICP備2022020204號-1 聯系我們 | 網站地圖